莱歇立磨,迄今为止,世界各地的水泥行业中应用最多的设备之一。

主要性能为:LM46.4~LM69.6,装机1500kW~7500kW。当原料为中等硬度,产品细度为12%(R 0.08mm)时,磨机单机生产能力可以从250到1000 t/h。

莱歇立磨的特点:

1) 研磨效率高;

2) 维修方便,可以做到不停产维修;

3) 每个磨辊都是一个独立的体系,磨辊间无任何连接,最大动态载荷仅与一个磨辊的质量有关;

4) 采用模块化设计,部件的可互换性高。不同规格,不同种类的磨机(原料磨和水泥磨)可选用同一规格的部件模块,实现互换性。可有效地减少备件库存量,提高磨料设备维修效率;

5) 平面磨盘,锥形磨辊,磨辊内外侧的线速度趋于等同,有效减少磨辊不均匀磨损,耐磨材料利用率高,辊套寿命长;

6) 弹性液压系统,抗波动能力强,确保磨机的稳定运行;

7) 磨辊采用稀油强制润滑,主轴承寿命可提高2.5倍;

8) 磨辊15°倾斜布置,最高油位在动静界面之下,彻底解决了采用稀油润滑易因油封失效产生的漏油难题。

受生产环境影响,立磨磨辊磨损无法避免,无论是莱歇立磨、史密斯立磨、非凡立磨、沈重立磨、中信立磨、合肥院立磨等。但往往一旦出现磨辊磨损,传统方法不仅难以快速解决,而且费用较高。如何完美的解决这个问题,是很多企业所关心的。

1.首先分析磨辊出现磨损的主要原因:

a:制造安装和日常维护方面

1) 未严格按操作规程进行安装;

2) 检查不到位、维护不及时;

3) 更换辊皮时表面处理不到位、紧固力矩不均或不到位;

4) 辊皮质量存在问题(如:与辊体的配合、加工表面的尺寸精度等);

5) 未严格按照开机紧固要求实施等。

b:设备使用环境方面

1) 设备的使用温度较高,且不稳定;

2) 设备材质不详及线膨胀系数无法获取或计算。

c:客观分析

1) 磨辊螺栓松动的因素:长时间运转后,个别磨辊螺栓松动,致使辊套与轮毂之间配合不实。造成辊套和轮毂之间产生摩擦,经过长时间的摩擦,再加上磨辊径向受力较大,必然造成局部磨损较快,使辊套和轮毂间产生间隙,保证不了接触面积,从而导致磨损。

2) 辊套堆焊的因素:辊套每堆焊一次就要产生一次轻微变形,堆焊次数越多,堆焊厚度越厚,变形量就越大,所以就无法保证圆弧度。另外,如果不按照正确的堆焊工艺,没有经过事先整体预热,或预热快慢、程度和温度等没有保证,就会加大堆焊所造成的变形量。

2.立磨磨辊的修复要点:

1) 对配合部位进行喷砂处理,以保证表面处理效果;

2) 焊接定位点,依据样板尺打磨定位点,以保证修复后的同心度和锥度;

3) 螺栓一定要按照规定力矩进行紧固:首先按照要求以一定的力矩对磨辊螺栓进行三次紧固。除此之外,平时停机时,要抽查磨辊螺栓的松紧程度,如果有松动,则要重新紧固一遍,并对松动的螺栓做好记录并进行跟踪检查,防止其进一步恶化;

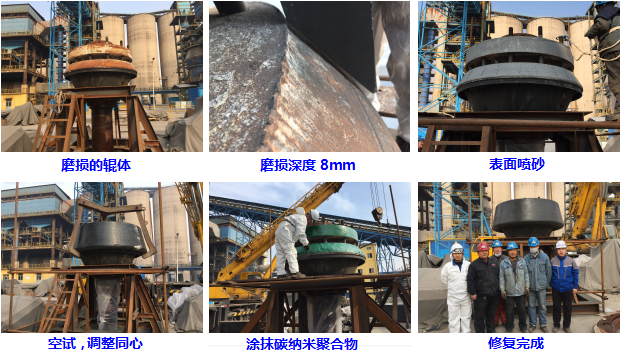

3.索雷工业莱歇立磨磨辊磨损现场修复步骤:

1) 用氧-乙炔火焰烤划伤部位(掌握温度,避免表面退火),将渗入金属表面的油烤出来,烤到没有火花四溅为止,为防止温度较高,可分多次烘烤;

2) 以未磨损面为基准,制作样板尺(用于恢复定位点尺寸);

3) 沿轮毂锥度表面和圆柱配合面均布焊接定位点;

4) 用样板尺作为依据,打磨定位点;

5) 磨损面较大或较深部位,如时间允许的情况,可采用大面积堆焊,焊接高度略低于定位点;

6) 配合表面喷砂处理,达到Sa2.5的喷砂标准,使用压缩空气吹扫干净;

7) 空试辊套,检查配合间隙;

8) 用丙酮或无水乙醇将表面清洗干净,确保表面洁净、干燥、粗糙;

9) 严格按比例充分调和索雷碳纳米聚合物材料,调和至颜色均匀一致,没有色差;

10) 辊套配合部位去除浮锈,用无水乙醇清洗干净,刷涂索雷SD7000脱模剂,晾干;

11) 调和索雷碳纳米聚合物材料,刮涂至配合面,并使之略高于配合面原始尺寸,垂直装配辊套。并按规定力矩紧固螺栓;

12) 为了确保设备的正常工作运行,必须保证:严格、谨慎安装;首先按照要求以一定的力矩对磨辊螺栓进行三次紧固。除此之外,平时停机时,要抽查磨辊螺栓的松紧程度,如果有松动,则要重新紧固一遍,并对松动的螺栓做好记录并进行跟踪检查,防止其进一步恶化。

索雷立磨磨辊现场修复案例参考:

|