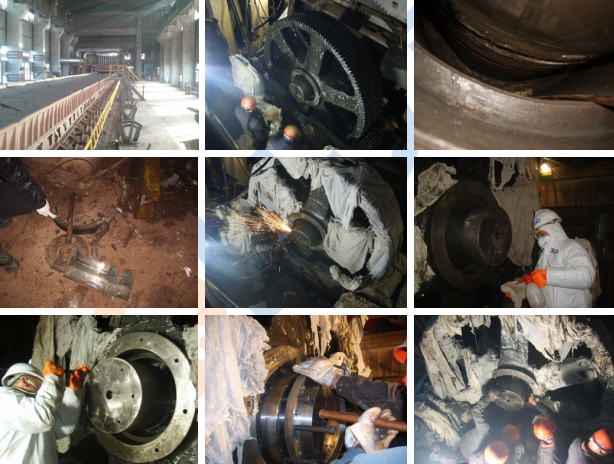

烧结机适用于大型黑色冶金烧结厂的烧结作业,它是抽风烧结过程中的主体设备,可将不同成份,不同粒度的精矿粉,富矿粉烧结成块,并部分消除。烧结机主轴是烧结机重要的部件之一,主要起到承载和传递扭矩的作用,是烧结机正常运行的驱动核心部件。

而作为核心驱动,磨损不可避免。基本可以归纳为几个原因:正常金属疲劳磨损、烧结机生产质量影响、胀紧套质量的影响和使用不当。

面对这些问题,烧结机轴维修通常采用的还是老方法:现场电刷镀和补焊机加工工艺。然而,电刷镀工艺本身存在极大的缺陷,刷镀层不宜过厚,一般不会超过0.3mm。但是烧结机轴一旦出现磨损,在轴的表面会出现1-2mm深度划痕,且大部分成螺纹状分布;补焊机加工呢,存在热应力缺陷,如果大面积补焊的话,会对轴本身造成影响。由于烧结机体积庞大,及时补焊完毕后,在线机盘车的可能性非常小,综合处理难度大,维修费用高昂。离线修复的拆卸难度更大,将大大延长企业的停机时间。

因此,以上两种都不适合用来修复烧结机轴磨损。而这里要介绍的工艺,则可以说是为烧结机轴维修量身定做——索雷碳纳米聚合物修复技术。高效简单易操作,又不会损坏机体本身。

具体来讲,烧结机轴维修采用锁了机技术的话一般分为两种工艺——工装修复和刮研修复。

1.工装修复工艺:

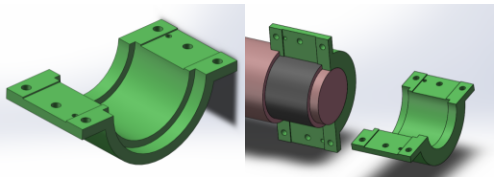

(1)修复示意图:

(2)修复步骤:

① 表面处理:使用氧气乙炔对轴表面进行烤油处理,直至无火花四溅为止,然后使用角磨机(使用砂轮片,禁止使用百叶片或者钢丝轮)将轴表面氧化层打磨干净,露出金属原色,同时打磨的越粗糙越好;

② 使用99.7%无水乙醇或者丙酮将轴表面清洗干净,确保无污物,晾干;

③ 将模具内表面、排料槽、螺栓、螺栓孔、定位销、定位销孔内薄薄擦拭一层SD7000脱模剂,越薄越好,晾干备用;

④严格按照比例调和材料(SD7101H体积比2:1,SD7104体积比3:1),调和充分无色差;

⑤将调和好的材料迅速涂抹到轴的表面:第一层反复刮压,确保材料与轴表面充分粘合,然后再均匀涂抹至整个轴的表面,涂抹厚度略大于轴单边磨损量;同时模具内表面也薄薄涂抹一层材料;

⑥ 将模具迅速安装到位,紧固好螺栓和安装定位销。

⑦材料固化:环境温度24℃时,建议拆除模具时间不少于4小时;环境温度24℃以下时,建议使用碘钨灯加热不少于3小时;

⑧拆除模具时要谨慎,避免拆卸过程中造成材料损伤或脱落。将其它部位多余材料打磨去除;

⑨装配部件:装配部件时,建议部件的配合面预先薄薄涂抹一层脱模剂,轴表面薄薄涂抹一层材料,严格按照装配工艺迅速安装;

⑩材料固化:建议使用碘钨灯加热60-80℃,6小时以上开机运行。

2. 刮研修复工艺

烧结机大齿轮与轴的配合一般会采用2-3盘胀紧套来固定,因此在轴的表面会存在一定的未磨损的基准面,这些基准面便成就了刮研修复工艺,很好的保证了修复尺寸和修复基准面。

烧结机轴维修刮研工艺的修复步骤:

① 表面处理:使用氧气乙炔对轴表面进行烤油处理,直至无火花四溅为止,然后使用角磨机(使用砂轮片,禁止使用百叶片或者钢丝轮)将轴表面氧化层打磨干净,露出金属原色,同时打磨的越粗糙越好;

② 使用99.7%无水乙醇或者丙酮将轴表面清洗干净,确保无污物,晾干;

③严格按照比例调和材料(SD7101H体积比2:1,SD7104体积比3:1),调和充分无色差;

④将调和好的材料迅速涂抹到轴的表面:第一层反复刮压,确保材料与轴表面充分粘合,然后再均匀涂抹至整个轴的表面,涂抹厚度略大于轴单边磨损量;

⑤ 然后使用直板尺沿着未磨损的基准面进行圆周方面刮研;

⑥ 材料固化2小时后可再次刮研一遍,反复继续,直至恢复尺寸。一般2-3次刮研即可恢复修复尺寸;

⑦装配部件:装配部件时,建议部件的配合面预先薄薄涂抹一层脱模剂,轴表面薄薄涂抹一层材料,严格按照装配工艺迅速安装;

⑧材料固化:建议使用碘钨灯加热60-80℃,6小时以上开机运行。

|